毕友一言:

树老易空,人老易松,戒之以空,戒之以松。

产业探索之制造业:工业4.0落地典型案例之一

接下来文章将结合具体案例,来分析工业4.0如何落地。根据腾讯研究院《互联网+:制造篇》,在企业层面,工业4.0的推进形成了两种方式:一是,由传统制造业企业主导的“互联网+制造业”版本,简称M版,即Manufacturing版。二是,以由互联网企业主导的“互联网+制造业”版本,简称I版,即Internet版。本期文章将转载腾讯研究院的相关研究,供大家参阅:

M版的主角,大都来自工业基础雄厚的发达国家。如德国官方版的“工业4.0”战略,半官方版的博世“慧连制造”解决方案和西门子“数字工厂”解决方案,美国GE的工业互联网和炫工厂,日本三菱电机的e-f@ctory方案。以下我们对比较有代表性的M版方案逐一进行概括和梳理,提炼M版的共性因素。

1.德国政府版“工业4.0”

“工业4.0”在2011年4月汉诺威工业博览会(HanoverFair)上头一次见诸报端。2013年4月,“工业4.0”工作小组的最终工作报告出炉,正式将物联网在制造业中的应用定义为第四次工业革命。

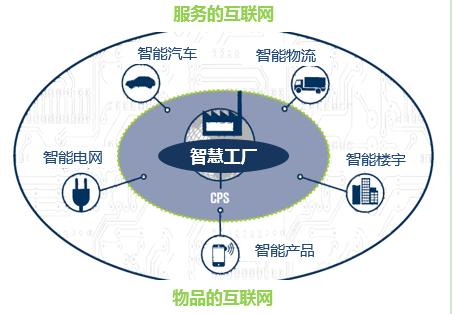

图1“工业4.0”

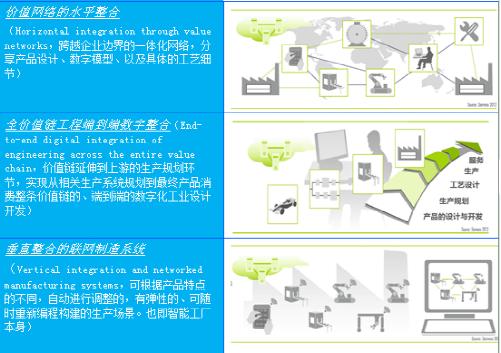

报告中描述的未来制造业场景是这样的:分布在全球的机器、仓储系统及其他生产设备通过CPS整合在一起,落地在由可以自主交换信息、触发操作、独立控制的智慧机器、存储系统、生产设施构成的所谓“智慧工厂”(smartfactory)中。智慧工厂与垂直的上下游供应商、物流销售网络和水平的其他智慧工厂实时互联,落实全价值链工程端到端数字整合。智慧产品(smartproduct)被贴上唯一识别芯片,记录所有历史信息、实时状态信息、可能的制造路径,在智慧工厂中穿行,完成从原材料到成品的过程。“工业4.0”的主要构想包括价值网络的水平整合、全价值链工程端到端数字整合,和垂直整合的联网制造系统:

图2“工业4.0”主要构想

按照“工业4.0”小组的说法,物联网在工业制造业中的应用刚刚起步。如上描绘的智慧工厂、智慧产品等以物联网为基础的制造业场景,已经或多或少在近年来发展出的先进制造业解决方案中有所体现。

2.博世的“慧连制造”解决方案(IntelligentConnectedManufacturingsolutions)

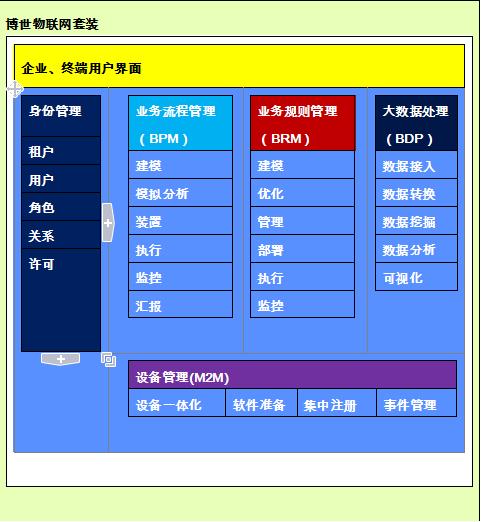

博世(RobertBoschGmH)成立于1886年,是全球最大的汽车零件供应商之一,总部设在德国Gerlingen。博世旗下的工业技术集团BoschRexroth提供的压力、动力、控制系统,被广泛应用于从运输业到采矿业等重型工业企业。博世是德国政府的“工业4.0”工作小组的主要成员,联席主席之一。博世近来推出的“博世物联网套装”(BoschIOTSuite),可以看做是博世物联网应用战略的基石。

图3博世物联网套装示意图

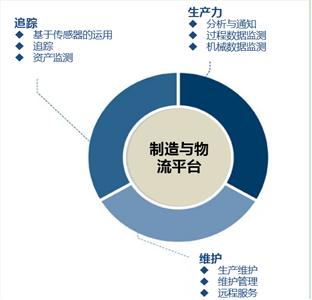

具体到制造业,博世的主打概念为“慧连制造”解决方案,方案核心为制造-物流软件平台,以之作为本地(on-prem)和云端的软件基础,对整个生产流程进行云化和再造。方案包括三个部分,一是制程质量管理(ProcessQualityManager),二是远端服务管理(RemoteServiceManager),三是预测维护(Predictivemaintenance)。

制程质量管理:对生产全过程中所有的车间、流水线、作业区、机器设备实时监控;操作界面把各环节的表现指标和容忍度可视化,并对可能出现的波动提前预警。工作人员可以直观地感受到整个流程是否顺畅,及早对表现不正常生产环节进行纠正。

远端服务管理:这一系统允许机器的制造者在远端控制产品,帮助客户解决在机器装配、使用中遇到的问题。例如博世的工作人员可以在办公室里,对在世界其他角落的设备进行功能测试、参数设置、数据接入、错误排查、故障解除等工作。大幅缩减设备交割、安装、售后维修的工作量。

预测维护:基于博世物联网套装,厂家可以通过装在产品上的传感器实时掌握其工作状态,并对可能出现的检修维护做准确预测,减少用户停产检修的次数。

图4“慧连制造”解决方案

可以看到,制程质量管理已经具备了工厂内信息实时互联等智慧工厂的基本要素;远端服务管理、预测维修,都是基于物联网产生的价值链延伸。从这个意义上说,博世的慧连制造,已经具备”工业4.0”的一些关键基础,未来发展值得关注。

3.西门子数字工厂解决方案(DigitalFactorySolution)

西门子(Siemens AG)成立于1847年,是欧洲最大的工业集团之一,总部设在德国柏林和慕尼黑。公司以电报业务起家,架设了欧洲第一条长途电话线,历史上曾生产过收音机、电视、洗衣机等家电;也生产过半导体、手机、电子显微镜、医疗器械;建过水坝、铁路、风电场;接过国防产品的大单。一部公司的历史,几乎可以看成是迷你版的工业革命史。目前,西门子是德国工业自动化的排头兵、“工业4.0”的重要参与者和推手。西门子对于未来的制造业有自己的一套蓝图和实现路径设想、方法论。认为软件、数据、连接造就所谓数字工厂(digitalfactory),是未来互联网与传统制造业结合的落地场景。

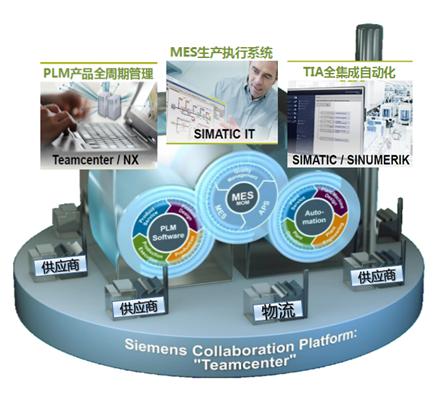

为实现这一目标,西门子2006年以32亿美元收购PLM软件商UGS。UGS的软件弹药库中包括在线设计软件平台NX,其中内置CAD、CAM等一系列设计软件。还包括数字化生产流程规划软件Tecnomatix,以及市面上领先的cPDM解决方案Teamcenter。以Teamcenter为基础,西门子将UGS的弹药库嫁接在自家的工业自动化生产系统Simatic之上,形成较为完善的制造业解决方案。整合之后,西门子数字工厂蓝图初具规模。其核心是基于数据分享的合作平台Teamcenter。平台之上,生产者与用户、供应商共同组成“数字工厂”,通过PLM、MES、TIA三位一体的软件系统平台,实时沟通,达成产品从研发设计到售后服务的全周期管理。

“数字工厂”的工作流程可以大致描述如下,通过PLM前端NX软件,和用户一起设计产品,同时从TIA中调取制造流水线的组成模块信息,模拟生产流程。制造过程模拟信息实时反馈至设计环节,互相调整、配适。在模拟无误之后,产品设计、制造流程方案传递至加工基地,由MES实现由生产设施构建、生产线的改装、产品生产、下线、配送到用户手中的全过程。

图5“数字工厂”工作流程

数字工厂的设想,已经在一些高端汽车业的自动化制造过程中得到应用。例如玛莎拉蒂Buiglie的定制。

图6“数字工厂”应用范例

数字工厂可以看成是部分实现的“工业4.0”第二构想全价值链工程端到端数字整合:从产品设计这一“端”到产品出厂的这一“端”,都事先在数字模拟平台上完成详尽的规划。与现实中在工厂走流程的产品相对应的,是数字模拟平台在云中分享的一个一模一样的虚拟产品。工厂内的具体执行系统,可以根据数字模拟平台的要求进行一定程度的重构。

不仅如此,为了配合自己的工业自动化产品,西门子推出一款APP“西门子工业支持中心”。但是这个App目前只是将西门子的5000多份各种手册、操作指南,以及60000多个常见问题解答。

图7“西门子工业支持中心”界面

4.GE的炫工厂(brilliantfactory)

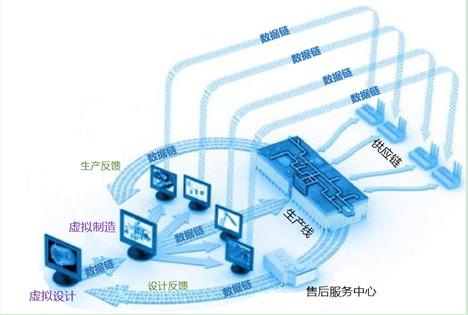

GE的炫工厂,是工业互联网(IndustrialInternet)和先进制造(advancedmanufacturing)相结合的产物。用数据链(digitalthread)打通设计、工艺、制造、供应链、分销渠道、售后服务,并形成一个内聚、连贯的智能系统。

在2014年年报中,GE把工业互联网描述为“大铁块+大数据=大成果”(bigiron+bigdata=bigoutcomes)。其中大铁块意指涡轮机、发动机、风机、火车机车等工业用机器设备,大数据即云基分析(cloud-basedanalytics)。从总体看,GE的工业互联网与工业4.0中的CPS十分类似,都强调数字世界和现实世界边界变得模糊,装载了各种传感器的铁块之间、铁块与人之间,通过互联网实时交换信息。铁块们因而变得可预测、会反应、社会化。

先进制造,包括3D打印、创新材料科技等模块。工业用3D打印,或称增材制造(additivemanfuacturing),在很大程度上实现了工业设计的所见即所得。3D打印的应用场景在很大程度上受材料科技的限制。配合创新材料科技的发展,先进制造技术让很多从未有过的零件设计很快变成原型机。

图8GE炫工厂示意图

2015年2月14日,GE在印度Pune建设的炫工厂揭幕。区别于传统的大型工业制造厂,这间工厂具备超强的灵活性(flexibility),可以根据GE在全球不同地区的需要,在同一厂房内加工生产飞机发动机、风机、水处理设备、内燃机车组件等看似完全不相干的产品。理论上说,这一灵活性将极大提升GEPune的生产效率:通过分析云端从全球实时反馈回来的数据,炫工厂会自行在各个生产线会分配人力、设备资源,减少设备闲置时间、提升对市场需求反馈的反应速度。

虽然GE常常被视为美国工业的代表,独立于德国的“工业4.0”体系之外,但不难看到两者之间的共通之处。贯穿炫工厂的数据链与西门子的PLM平台类似;产品传回数据用来做售后的增值服务,与博世慧连制造中的“预测维修”相同。

而GE的雄心不止于此。美国作为互联网诞生地,对于物联网本身显然有更多的想法。GESoftware推出与工业互联网配套的Predix?软件平台,为各种大铁块提供统一的软件标准,希望做成基础性操作系统、工业互联网的安卓。但与安卓不同,Predix?虽然鼓励各界投入相工业互联网相关App,但系统并非开源,需要取得GE的许可。2014年12月,日本软银与GE签订收入分成协议,成为PredixTM 的第一位认证开发商。

5.三菱电机的e-F@ctory

三菱电机(MitsubishiElectric)是全球领先的工业自动化成套设备供应商之一。公司1921年从三菱造船(今三菱重工)独立出来,总部设在日本东京,

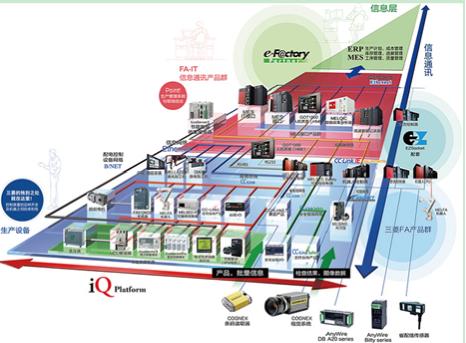

e-F@ctory是三菱电机面向制造业推出的整体解决方案。这一解决方案的结构很像一块“三明治”:底层为硬件、顶层为软件,中间夹着人机界面。硬件层包括两个部分,动力分配输送系统,和生产设备系统;夹心层由信息通信产品群组成;软件层主要是企业级的信息系统如ERP、MES。

以太网(Ethernet)贯穿整个“三明治”:在生产场地,设备和配电系统通过所谓iQ平台接入以太网,将设备运行状态实时反应在夹心层的可视化人机交互页面上,同时数据实时反馈到上层的企业级信息系统,方便决策层及时调整企业内部的生产布局和企业外部的供应链管理。

图9e-F@ctory整体解决方案示意图

e-F@ctory中有相当多的元素与“工业4.0”不谋而合。例如贯穿生产场景的以太网,好比西门子的PLM,或者GE炫工厂的数据链;底层硬件系统模块化,可以根据产品的不同、流程的不同进行一定程度的改变等等。

此外,三菱电机为了扩大e-F@ctory影响力,还采用了非常具有日本特色的“母鸡带小鸡”策略,与二十多家企业结成e-F@ctory联盟,共同发展这一先进制造平台。联盟成员主要包括传感器、工业FRID制造商如Balluff、Schaeffler,以及软件集成开发商如DeltaComputerSystem、MDTSoftware等。三菱电机与这些成员企业优势互补,三菱专注于自己擅长的工业自动化部分,其他联盟成员提供联网通信的硬软件平台,帮助三菱用户更好地根据自己的需求进行个性化选择。

6.M版方案小结:

M版方案都是以大型先进制造企业的生产环境和技术环境为基础,叠加了一些互相交叉的、边界较为模糊的互联网相关概念,如物联网、云/大数据、CPS等。实质内容仍然围绕着硬件智能化、软件一体化、工业自动化展开,从制造业企业本身的技术优势出发,实现互联网+制造。工厂内的制造场景在方案中居于中心位置,企业内网包含在外围,公共互联网处于边缘,外部互联网企业提供的服务可有可无。

M版方案都有雄厚的工业制造背景,德国版(工业4.0、慧连制造、数字工厂)以汽车工业为基础制造场景;美国版(炫工厂)以飞机发动机、内燃机等高端装备制造业为基础制造场景;日本(e-F@ctory)以半导体、汽车工业为基础制造场景。呈现技术和投资门槛双高、封闭体系、中心化驱动的特点。

门槛双高:M版方案集合当今世界顶尖的制造技术,如工业自动化系统(机器人)、工业级增材制造、创新材料科技等等,这些专有的技术的核心部分大都掌握在少数几个业内领先的大型工业企业手中,技术门槛高;M版方案的落地场景,也即各类智能工厂,造价不菲,如GE的Pune炫工厂,投资两亿美元。

封闭体系:M版方案虽然都提到了互联网、云、大数据的作用,但其中的互联网强调的是近场通信(RFID)、传感器等新技术带给互联网底层连接对象的变化;云,大部分是企业内部沟通用的私有云;大数据,也往往是企业搜集的内部数据,以物的运行数据为主,人的活动数据较少。

中心驱动:M版方案的推动呈现中心化的特点。不论是博世的慧连制造、西门子的数字工厂、GE的炫工厂、三菱电机的e-F@ctory,核心企业在这些方案中的强势主导地位都是毋庸置疑的。虽然德国政府的“工业4.0”方案中提到了生产组织结构分散化、网络化,制造流程由多个不同的企业共同完成,但至少从目前的进展来看,除非门槛双高、封闭体系被打破,否则分散化网络化生产组织形式将在相当长的时间内停留在纸面上和口头上,落不了地。

实际情况也是如此,M版方案的最大用户,往往正是提出者自己:三菱电机的e-F@ctory方案2012年落地在自家的NagoyaWorks、西门子数字工厂2013年落地在自家的成都工厂、GE炫工厂2015年落地在自家的Pune工厂。从这个意义上说,M版方案只是“巨人的游戏”。此类方案中,创新的速度似乎并没有因为互联网因素的加入而显著加快,仍然按照工业企业原有的步伐不紧不慢地渐进式前进。